汽車:銲錫膏顆粒大小對於底部終端元件的影響

自動化加上客戶對於連結性及汽車內多媒體能力的廣大需求,已導致汽車的電子元件需求量大幅增加。或有人稱之為讓汽車成為「帶車輪的電腦」。是什麼讓對汽車的電子元件、軟體平台和設計具有極大的興趣及增長呢? 起因於這些所有的需求都仰賴汽車電子元件需要更快的處理器及更佳的能力。

這些高速的電子處理器會在電子元件內產生更高的溫度。對於汽車電子元件而言,更高的溫度特別對於汽車的引擎蓋下已存在的高熱負荷及嚴苛條件造成隱憂。除此之外,電子元件需具備10年以上的耐用性,針對此自動化汽車新領域將仰賴極高的可靠性。

如前所述,隨著處理器的時鐘頻率及積體電路的運轉能力的增加將導致電腦的溫度上升。當積體電路安裝在組裝時已具有顯著孔洞的底部終端元件(BTC)時,由積體電路產生的熱能將無法有效地散開。發生此情形的原因是因為孔洞中的空氣具有很差的熱導率。雖然總熱能傳遞是依據總孔洞面積,但在某些狀況中,當所有的孔洞聚集在同一點時,由於對於元件而言會形成熱點而會導致更差的結果。

對於可接受的孔洞量尚未有一致的結論,且美國電子電路與電子互連行業協會 (IPC)也尚未有其規範。以往部份建議25%的孔洞範圍是可接受的值。但對於提升計算效能的積體電路而言,基於升高的操作溫度和增加可靠性的隱憂往往會將孔洞的目標值設為10%或更低。

另一個會影響孔洞的因素為顆粒大小。隨著元件的尺寸增大,貼裝至元件的焊料量將減少。模版孔徑的降低將對於模版印刷製程帶來更少沈積的挑戰。因而開始研究使用更細的銲錫膏粉末。值得關注是否具有所取捨呢?更細的銲錫膏粉末意謂暴露更多的表面積,而更多的表面積意謂更多的表面氧化物,導致孔洞數增加。以下的實驗設計用以解釋粉末大小對孔洞的影響:

銲錫膏助焊劑載體(免清洗)

- 銲錫膏1 ROL0

- 銲錫膏2 ROL1

合金

- SAC305

粉末尺寸

- 第3類(25-45µm)

- 第4類(20-38µm)

- 第4.5類(20-32µm)

- 第5類(15-25µm)

- 第6類(5-15µm)

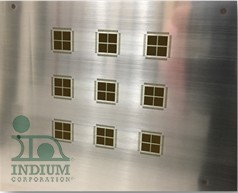

圖1

模版(圖1)

- 4公釐厚雷射切割

- 熱墊窗格 (2x2)

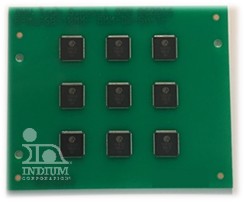

圖2

測試載體(圖2)

- 每個電路板有9個四方形平面無引腳 (QFN)

- 表面加工:

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- 每2個電路板一組參數

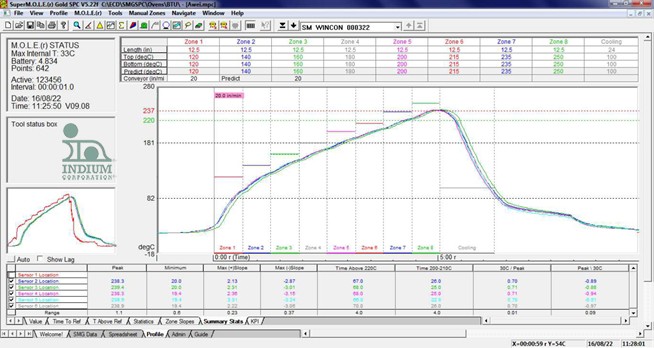

圖3

迴焊溫度曲線(圖3)

- 升溫至峰值 空氣和氮氣

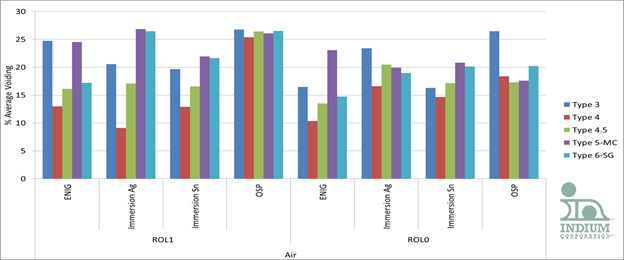

圖4. 結果

結果

- 類型4提供最佳結果(與氮氣相同)

- CuOSP受顆粒尺寸較少影響。

- ROL0與ROL1相比具有較佳的效果

Connect with Indium.

Read our latest posts!