자동차: 하부 종료 구성요소에서 기포 발생에 대한 솔더 페이스트 입자 크기

차량 연결성과 미디어 성능에 대한 고객들의 더 큰 요구와 결합된 자율성은 자동차 안의 전자제품 수의 극적인 증가를 초래했거나 아니면, 어떤 분들이 말하듯, 자동차를 “바퀴가 달린 컴퓨터”로 만든 것입니다. 자동차용 전자제품과 소프트웨어 플랫폼 및 디자인에 엄청난 관심과 성장이 있는 것에 대해 궁금하십니까? 이러한 모든 요구들로 인해 자동차 전자제품들의 더 빠른 처리 시간과 더 큰 성능이 필요하게 됩니다.

이러한 높은 전자제품 처리 속도는 전자제품 구성요소들의 온도를 높입니다. 자동차 전자제품에서, 특히 자동차 후드 아래에 높은 열 부하 및 가혹한 조건이 존재할 때, 높은 온도 상승의 우려가 증가합니다. 이 우려사항에 추가된 것은 이 자율 자동차의 신세계에 필요한 극히 높은 신뢰성과 전자제품 수명이 10년 이상 되어야 한다는 내구성입니다.

앞서 언급했던 바와 같이, 클록 속도와 집적 회로의 전산력은 증가하지만 더 높은 컴퓨터 온도를 가져옵니다. 집적 회로가 상당한 기포 발생으로 조립된 하부 종료 구성요소 (BTC)에 장착되어 있을 때, 집적 회로에 의해서 생성된 열은 효과적으로 방출될 수 없습니다. 이 상황은 기포에 있는 공기가 열의 매우 좋지 않은 전도체이기 때문에 존재합니다. 비록 총 기포 면적이 전송된 열의 총 양에 영향을 주지만, 일부 경우에 이 상황이 구성요소의 뜨거운 지점에서 생성될 수 있기 때문에 악화되어 한 지점에 모든 기포 면적이 존재할 수 있습니다.

기포 발생의 수용 가능한 양이 무엇인지에 대한 규격은 없고, 그것에 대한 IPC 사양도 없습니다. 과거에, 어떤 분들은 25% 기포 발생이 수용 가능하다고 제안했습니다. 그러나, 10% 또는 그 이하는 이제 증가된 전산력 집적 회로 때문에 종종 목표가 되고, 그러므로 작동 온도 상승 및 신뢰성에 대한 우려가 증가하고 있습니다.

기포 발생에 영향을 주는 한 변수는 입자 크기입니다. 구성 요소의 크기가 감소함에 따라, 그것들을 부착하는 솔더 또한 감소합니다. 작은 침전물을 제공하는 감소된 스텐실 구멍은 스텐실 인쇄 공정의 문제입니다. 대화는 그 다음 미세한 분말 솔더 페이스트 사용을 조사하는 것으로 향하기 시작합니다. 우려하지만, 균형이 있습니까? 미세한 솔더 페이스트는 더 노출된 표면적을 의미하며, 더 많은 표면적은 기포 발생의 양이 증가할 수 있는 더 많은 표면 산화와 관련됩니다. 다음 DOE는 기포 발생에서 분말 크기의 효과 조사를 위해 수행했습니다:

솔더 페이스트 플럭스 차량 (노-클린)

- 페이스트 1 ROL0

- 페이스트 2 ROL1

합금

- SAC305

분말 크기

- 타입 3 (25-45 마이크론)

- 타입 4 (20-38 마이크론)

- 타입 4.5 (20-32 마이크론)

- 타입 5 (15-25 마이크론)

- 타입 6 (5-15 마이크론)

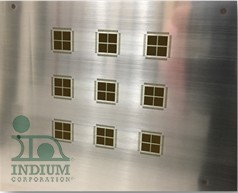

도표 1

스텐실 (도포 1)

- 4Mil-두께 레이저 컷

- 창유리 열 패드 (2x2)

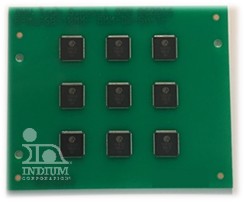

도표 2

차량 테스트 (도표 2)

- 보드당 QFN 9개

- 표면 마무리:

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- 각 매개변수 세트당 보드 2개

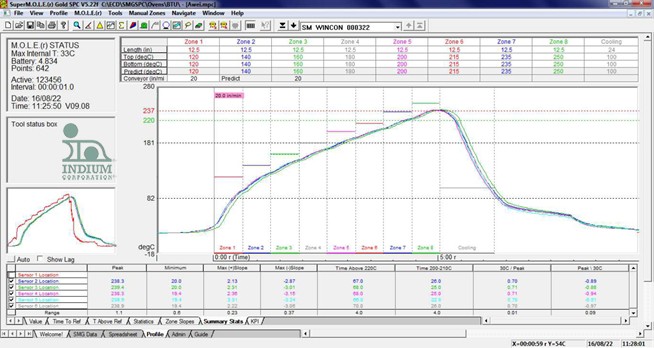

도표 3

리플로우 프로파일 (도표 3)

- 피크 에어 및 N2 램프

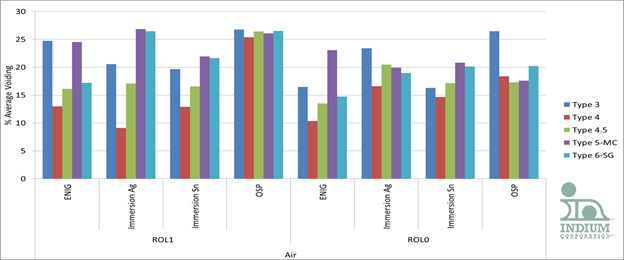

도표 4 결과

결과

- 타입 4는 최고 결과를 제공합니다. (N2와 같음)

- CuOSP는 입자 크기에 의해 덜 영향을 받습니다.

- ROL0는 ROL1보다 더 성과가 있었습니다.

Connect with Indium.

Read our latest posts!