Industrie automobile : effet de la granulométrie de la crème à souder sur les vides dans les composants terminaux inférieurs

L'autonomie, combinée avec une plus grande demande des clients en matière de connectivité et de performance des médias dans leur véhicule, a fait monter énormément le nombre d'appareils électroniques dans l'automobile. Ou bien, comme certains l'appellent, l'automobile devient un « ordinateur sur roues ». Est-il étonnant que l'intérêt pour l'électronique et la croissance soient considérables dans les plateformes de logiciels et électroniques ainsi que les conceptions des automobiles ? Toutes ces exigences entraînent une demande en temps de processeurs plus rapides et une plus grande performance de l'électronique automobile.

Ces vitesses accrues des processeur électroniques produisent des températures plus élevées dans les composants électroniques. Pour l'électronique automobile, les températures élevées suscitent des inquiétudes si on prend en compte la charge thermique élevée et les conditions difficiles existantes, en particulier sous le capot de l'automobile. A cela s'ajoute la durée nécessaire à la durée de vie des composants électroniques, soit plus de 10 ans et la fiabilité extrêmement pointue requise dans ce nouveau monde de l'automobile autonome.

Comme indiqué précédemment, les vitesses d'horloge et la puissance de calcul des circuits intégrés augmentent, entraînant une augmentation des températures des ordinateurs. Lorsque le circuit intégré est monté dans des composants de terminaison inférieure (BTC) assemblés avec une quantité importante de vides, la chaleur générée par le circuit intégré ne peut pas être dissipée de façon efficace. Cette situation s'explique par le fait que l'air dans le vide est un très mauvais conducteur de la chaleur. Bien que la surface totale des vides affecte la quantité totale de chaleur transmise, dans certains cas c'est peut-être pire d'avoir toute la surface des vides en un seul endroit car cela peut générer un point chaud dans le composant.

Personne n'est d'accord sur la quantité acceptable de vides, et il n'y a aucune spécification provenant de l'IPC. Dans le passé, certains ont suggéré qu'une quantité de vides de l'ordre de 25 % est acceptable. Toutefois, 10 % ou moins est maintenant souvent la cible en raison des circuits intégrés augmentant en puissance de calcul, augmentant ainsi les températures de fonctionnement et accroissent l'inquiétude en matière de fiabilité.

Une variable influant sur les vides est la taille des particules. Comme les composants diminuent en taille, la soudure nécessaire pour les fixer diminue également. La réduction des ouvertures des pochoirs qui fournit des plus petits dépôts apporte un défi sur le processus d'impression au pochoir. La conversation conduit alors vers l'étude de l'utilisation de crèmes à souder contenant des poudres plus fines. On se demande alors, y a-t-il un compromis ? Des crèmes à souder composées de poudres plus fines signifient davantage de surface exposée et une plus grande surface entraîne davantage d'oxydes en surface, ce qui peut augmenter la quantité de vides. L'expérience suivante a été réalisée pour examiner l'effet de la taille de la poudre sur les vides :

Véhicules de flux de crème à souder (Sans nettoyage)

- Crème 1 ROL0

- Crème 2 ROL1

Alliage

- SAC305

Taille de poudre

- Type 3 (25-45 microns)

- Type 4 (20-38 microns)

- Type 4.5 (20-32 microns)

- Type 5 (15-25 microns)

- Type 6 (5-15 microns)

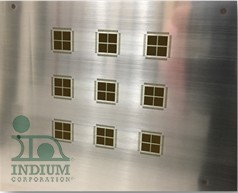

Figure 1

Pochoir (Figure 1)

- 4mil (0,1016 mm)-découpe épaisse au laser

- Pastille thermique de vitre de fenêtre

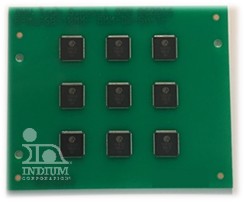

Figure 2

Véhicule d'essai (Figure 2)

- 9 QFN par carte

- Finitions de surface :

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- 2 cartes pour chaque ensemble de paramètres

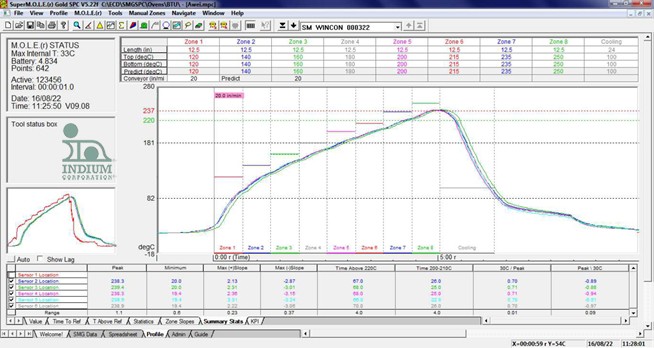

Figure 3

Profil de refusion (figure 3)

- Rampe jusqu'au pic Air and N2

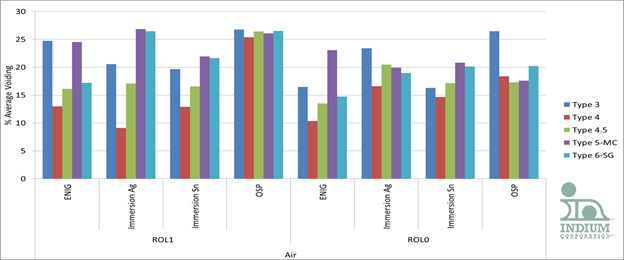

Figure 4. Resultats

Resultats

- Le type 4 a produit les meilleurs résultats (de même avec N2)

- CuOSP moins affecté par la taille des particules

- ROL0 a réussi mieux que ROL1

Connect with Indium.

Read our latest posts!