汽车:焊锡膏粒度对底部终接元件空洞的影响

自驾性以及客户对汽车连通性和媒体功能的更大需求使得汽车的电子元件数量急剧增长。或者像有些人说的,让汽车成为“车轮上的计算机”。有人对汽车电子元件和软件平台以及设计存在着巨大的利润和增长觉得奇怪吗?所有这些需求都要求汽车电子元件处理时间更快、功能更强大。

而电子处理器速度越快,电子元件的温度就越高。对于汽车电子元件来说,人们在考虑存在的高热负荷和苛刻条件的同时,也提高了对高温度的重视,尤其是汽车引擎盖下面。除此之外,人们关注的还有电子元件的工作寿命(10 年以上)以及自驾汽车新世界要求的极高可靠性问题。

如前所述,时钟速度和集成电路的计算机能力正在提高,使得计算机温度攀升。当集成电路被安装在有很大空洞问题的底部终接元件(BTC)上时,集成电路产生的热量不能有效散发掉。之所以存在这种情况是因为空洞中的空气是一种非常差的导热体。虽然空洞的总面积会影响传导的总热量,但在某些情况下,如某一处全为空洞则会更糟,因为这种情况会在该元件内部形成一个热点。

至于空洞的可接受量为多少,尚无统一定论,而且它也没有 IPC 规范。过去,有人认为 25% 范围内的空洞是可接受的。但现今,由于集成电路提高了计算机能力,从而提高了操作温度以及对可靠性的关注度,目标数值通常为 10% 或以下。

影响空洞的一个变量是粒度。当元件的尺寸减小,所需的连接焊料也会减少。缩小的模板孔径所形成的沉积也就较小,而这对模板印刷工艺提出了挑战。而这又开始了偏向于对更细粉末焊锡膏应用的探讨。但这个问题,有权衡之法吗?更细的粉末焊锡膏意味着更大的暴露面积、更大的表面面积、更多表面氧化物,因而可能会增加空洞的数量。以下试验设计(DOE)的目的是检验粉末粒度对空洞的影响:

焊锡膏助焊剂车辆(免洗型)

- 焊锡膏 1 ROL0

- 焊锡膏 2 ROL1

合金

- SAC305

粉末粒度

- 3 型(25-45 微米)

- 4 型(20-38 微米)

- 4.5 型(20-32 微米)

- 5 型(15-25 微米)

- 6 型(5-15 微米)

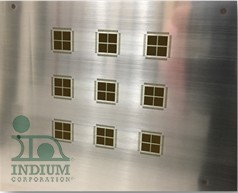

图 1

模板(图 1)

- 4mil 厚激光切割

- 窗玻璃热焊盘(2x2)

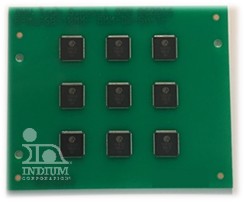

图 2

试验车辆(图 2)

- 每块板 9个 QFN

- 表面处理:

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- 每组参数 2 块板

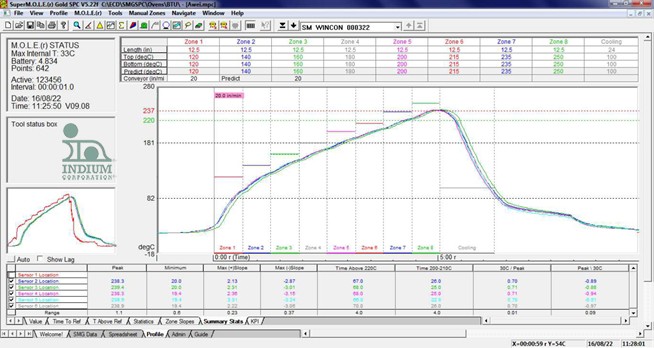

图 3

回流焊温度曲线(图 3)

- 斜升至峰值空气和氮气

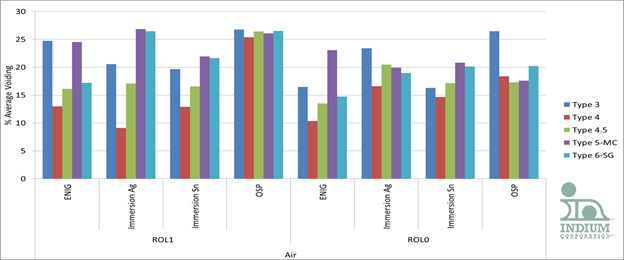

图 4.结果

结果

- 4 型获得最优结果(同氮气)

- 粒度对CuOSP 的影响较小

- ROL0 的表现优于 ROL1

Connect with Indium.

Read our latest posts!