Automotriz: Efecto del tamaño de las partículas de soldadura en pasta sobre la formación de vacíos en componentes terminados por la parte inferior

La autonomía, combinada con una mayor demanda de los clientes por conectividad y capacidad de medios en los vehículos, han causado un aumento dramático en la cantidad de dispositivos electrónicos dentro de los automóviles. O, cómo lo han llamado algunos, hacer del automóvil un “computador sobre ruedas”. ¿Es de extrañar que haya un interés muy grande y crecimiento en plataformas electrónicas y de software, además de los diseños para automóviles? Todas estas demandas requieren de tiempos de procesador más veloces y de una mayor capacidad por parte de los dispositivos electrónicos en automóviles.

Tales velocidades mayores de procesador electrónico producen mayores temperaturas en los componentes electrónicos. Para la electrónica automotriz, el aumento de temperatura plantea una preocupación cuando se considera la gran carga térmica y las duras condiciones que existen, especialmente bajo la capota del automóvil. A esta preocupación se le agrega el tiempo de supervivencia de los dispositivos electrónicos, más de 10 años, además de la extremadamente alta confiabilidad requerida en este nuevo mundo de los automóviles autónomos.

Como lo mencioné anteriormente, las velocidades de reloj y el poder de computación de los circuitos integrados están incrementando, lo que resulta en temperaturas más altas en los computadores. Cuando el circuito integrado está montado en un componente terminado por la parte inferior (BTC) que se ha ensamblado con vacíos significativos, el calor generado por el circuito integrado no se puede disipar de manera efectiva. Esta situación existe a causa de que el aire en el espacio vacío es un mal conductor del calor. Aunque el área total del espacio vacío afecta la cantidad total de calor transmitido, en algunos casos puede ser peor tener toda el área de espacios vacíos en una sola zona, puesto que esta situación puede crear una zona caliente en el componente.

No existe un acuerdo en cuanto a cuál es la cantidad aceptable de espacios vacíos, además, no existe una especificación IPC para ello. En el pasado, algunos han sugerido que una formación de vacíos en el rango del 25% es aceptable. Sin embargo, en la actualidad, con frecuencia el 10% o menos es el objetivo debido al incremento del poder de computación debido a los circuitos integrados, elevando así las temperaturas de operación y aumentando la preocupación por la confiabilidad.

Una variable que afecta la formación de vacíos consiste en el tamaño de las partículas. A medida que el tamaño de los componentes disminuye, la cantidad de soldadura requerida para unirlos también disminuye. Las reducidas aberturas de plantilla que proveen depósitos más pequeños implican un reto para el proceso de impresión de la plantilla. Entonces, la conversación comienza a girar en torno a la investigación sobre el uso de pastas de soldadura en polvo más finas. Sin embargo, surge la preocupación de si existe una ventaja relativa. Las pastas de soldadura en polvo más finas implican un área superficial más expuesta, además, más área superficial se relaciona con más oxidación superficial lo que podría incrementar la cantidad de espacios vacíos. El siguiente DOE se realizó para examinar el efecto del tamaño del polvo sobre la formación de vacíos:

Vehículos de flux de soldadura en pasta (No limpios)

- Pasta 1 ROL0

- Pasta 2 ROL1

Aleación

- SAC305

Tamaño del polvo

- Tipo 3 (25-45 micras)

- Tipo 4 (20-38 micras)

- Tipo 4,5 (20-32 micras)

- Tipo 5 (15-25 micras)

- Tipo 6 (5-15 micras)

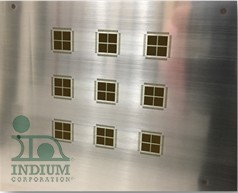

Figura 1

Esténcil (Figura 1)

- Corte láser de 4 milésimas de pulgada de grosor

- Almohadilla térmica de panel de ventana (2x2)

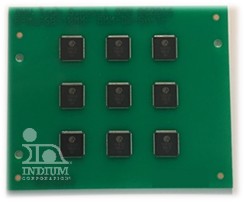

Figura 2

Vehículo de prueba (Figura 2)

- 9 QFNs por tarjeta

- Acabados superficiales:

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- 2 tarjetas por cada conjunto de parámetros

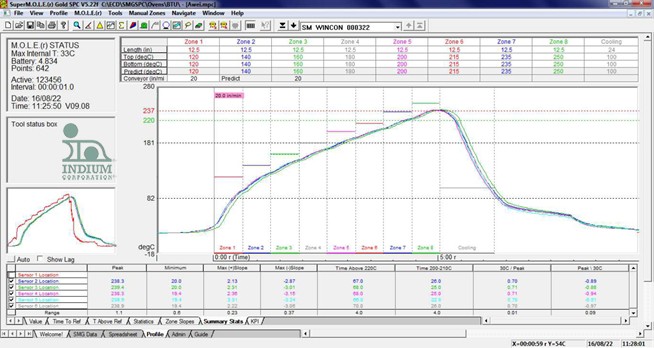

Figura 3

Perfil de reflujo (Figura 3)

- Rampa a aire pico y N2

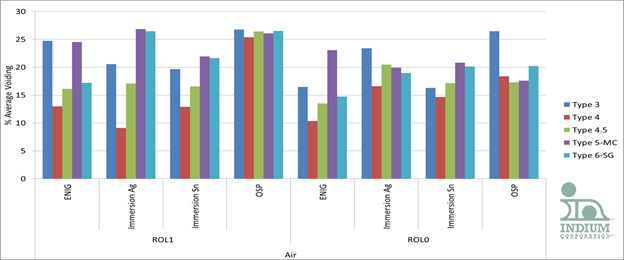

Figura 4. Resultados

Resultados

- El tipo 4 proporcionó los mejores resultados (lo mismo que con N2)

- CuOSP fue el menos afectado por el tamaño de partículas

- ROL0 presentó mejor desempeño que ROL1

Connect with Indium.

Read our latest posts!