Automobile: Der Einfluss der Partikelgröße der Lotpaste bei der Voidbildung von Bottom-Terminated Components.

Autonomie, verbunden mit einer größeren Nachfrage des Kunden nach Verbindung und Medienfähigkeit bei Fahrzeugen, hat den Anstieg der Elektronik im Automobil dramatisch gefördert. Oder, wie manche es nennen, dadurch wird das Automobil zu einem „Computer auf Rädern“. Wen wundert es darum, dass ein großes Interesse an und ein enormes Wachstum der Elektronik- und Softwareplattformen sowie -designs für Automobile bestehen? Alle diese Anforderungen erfordern schnellere Prozessorzeiten und größere Kapazitäten bei der Elektronik im Automobil.

Diese höheren elektronischen Prozessorgeschwindigkeiten führen zu höheren Temperaturen in ihren elektronischen Komponenten. Im Hinblick auf die Elektronik im Automobil geben die höheren Temperaturen Anlass zur Besorgnis, wenn man die hohe thermische Belastung und die harten Bedingungen betrachtet, die existieren, besonders unter der Motorhaube des Automobils. Eine weitere Besorgnis besteht in der Lebensdauer, die die Elektronik aufweisen muss – mehr als zehn Jahre und die extrem hohe Verlässlichkeit, die in dieser Welt der neuen autonomen Automobile verlangt wird.

Wie bereits gesagt nehmen Taktraten und die Leistung der integrierten Schaltkreise im Computer zu, wodurch höhere Temperaturen im Computer entstehen. Wenn der integrierte Schaltkreis in einem Bottom-Terminated Component (BTC), der unter erheblicher Voidbildung zusammengebaut wurde, eingebaut wird, kann die vom integrierten Schaltkreis erzeugte Wärme nicht effektiv abgeleitet werden. Diese Situation existiert, da die Luft im Void Wärme sehr schlecht leitet. Obgleich der gesamte Void-Bereich die insgesamt übertragene Wärme beeinflusst, kann es in einigen Fällen schlimmer sein, den gesamten Void-Bereich an einer Stelle zu haben, da diese Situation einen Hotspot in der Komponente schaffen kann

Es besteht kein Konsens zur annehmbaren Voidbildung und es gibt dafür keine IPC-Spezifikation. In der Vergangenheit wurde von einigen vorgeschlagen, dass eine Voidbildung im Bereich von 25 % annehmbar ist. Dennoch ist 10 % oder niedriger das Ziel, da die integrierten Schaltkreise die Computerleistung erhöhen und damit die Betriebstemperaturen anheben und dies gibt Anlass zur Besorgnis im Hinblick auf die Verlässlichkeit.

Eine Variable, die die Voidbildung beeinflusst, ist die Partikelgröße. Wenn die Größe der Komponenten abnimmt, nimmt auch das notwendige Lot zu deren Verbindung ab. Die verminderten Schablonenöffnungen, die kleinere Depots bieten, fordern den Schablonendruckprozess heraus. Dann dreht sich die Überlegung mehr um den Gebrauch von Lotpasten auf Basis von feinerem Pulver. Dennoch bleibt die Besorgnis, gibt es einen Trade-Off? Lotpasten auf Basis von feinerem Pulver bedeuten gleichzeitig eine exponiertere Oberfläche; und eine größere Oberfläche bedeutet mehr Oberflächenoxid, welches die Voidbildung verstärken kann. Das folgende DOE wurde durchgeführt, um die Wirkung der Pulvergröße auf die Voidbildung zu untersuchen:

Lotpaste-Flussmittel-Träger (No-Clean)

- Paste 1 ROL0

- Paste 2 ROL1

Legierung

- SAC305

Pulvergröße

- Typ 3 (25 - 45 Mikrometer)

- Typ 4 (20 - 38 Mikrom.)

- Typ 4.5 (20 - 32 Mikrom.)

- Typ 5 (15 - 25 Mikrom.)

- Typ 6 (5 - 15 Mikrom.)

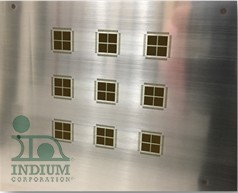

Abbildung 1

Schablone (Abbildung 1)

- Laserschnitt mit 4 mm Dicke

- Thermal–Pad des Window Pane (2x2)

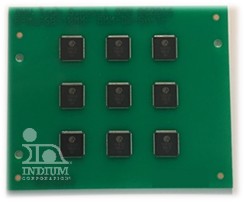

Abbildung 2

Testträger (Abbildung 2)

- 9 QFNs je Platte

- Oberflächenvergütungen:

- CuOSP

- ENIG

- Imm Sn

- Imm Ag

- Zwei Platten für jeden Satz von Parametern

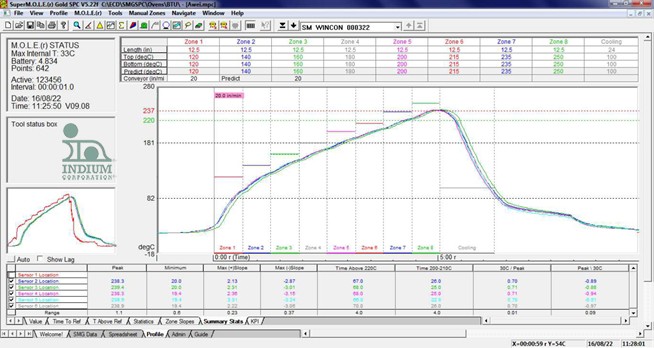

Abbildung 3

Reflow–Profil (Abbildung 3)

- Anstieg zur Spitze - Luft und N2

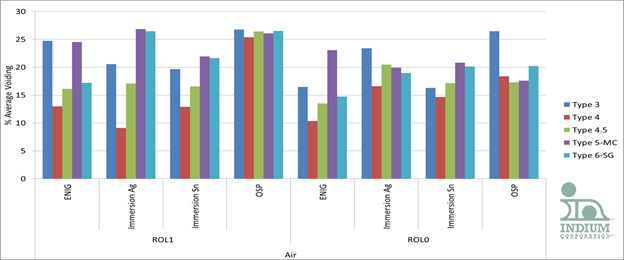

Abbildung 4. Resultate

Resultate

- Typ 4 bietet die besten Resultate (wie bei N2)

- CuOSP wird am wenigsten von der Partikelgröße beeinflusst

- ROL0 zeigt bessere Leistung als ROL1

Connect with Indium.

Read our latest posts!