Die Produktivität ist bei allen Fertigungsprozessen König

Leute,

es ist schon wieder viel zu lange her. Wollen wir mal nachschauen, was Patty und ihre Jungs so machen ...

Um 5:30 Uhr morgens klingelte Pattys Wecker. Heute Morgen war sie wegen einer Besprechung der Schulpflegschaft letzten Abend besonders müde. Ihr Interesse an der Schule ihrer beiden Zwillingssöhne war gestiegen, als sie herausfand, dass die Schule nicht länger Schreibschrift unterrichtete. Dieser Zug war für sie leider abgefahren. Jetzt hatte sie jedoch erfahren, dass die Schule auch die schriftliche Division abschaffen wollte. Laut einer anderen Mutter war der Grund hierfür, dass schriftliche Divisionen zu schwierig seien und mit dem Taschenrechner durchgeführt werden könnten. Als Patty dies hörte, „ging sie an die Decke“. Zum Glück wurde ihr und den anderen Eltern auf der Besprechung versichert, dass den Kindern weiterhin schriftliche Divisionen beigebracht würden.

Pattys Söhne würden trotzdem Schreibschrift lernen, da beide Großmütter es den Jungen abends beim Babysitten beibrachten und sie einmal pro Woche einen der mehr als 100 Briefe vorlasen, die ihre Urgroßmutter während des Zweiten Weltkriegs an ihren Urgroßvater geschrieben hatte. Natürlich alle in Schreibschrift!

Nach ihrer morgendlichen Joggingrunde und Trainingseinheit war Patty um 7:30 Uhr in ihrem Büro in der Eliteuniversität. Sie fuhr ihren Laptop hoch und sah eine E-Mail von Mike Madigan, dem CEO ihres früheren Arbeitgebers. Sie besagte:

Liebe Professorin Coleman,

einem meiner Golfkollegen gehört eine kleine Schmuckfirma namens Galahad Jewelry im Ort Providence. Eine der Geschäftseinheiten produziert Silberanhänger für Charmarmbänder. Die Finanzergebnisse der Einheit sind schlecht. Nach unserem Gespräch hatte ich den Eindruck, dass die Produktivität niedrig ist, der Bestand außer Kontrolle ist und die Prozesse nicht schlank sind.

Könnten Sie sein Werk besuchen und ein Audit durchführen? Vielleicht könnte Pete Sie begleiten – aber passen Sie auf, dass er sich benimmt.

Am Ende der E-Mail befanden sich die Kontaktinformationen des Unternehmens.

Nicht nur Pete war gewillt, Patty zu begleiten, sondern auch Rob hatte einen Kollegen an der nahen Brown University, den er besuchen wollte. Ein paar Tage später machte sich unser Trio in Robs Buick auf den Weg nach Providence.

„Ihr habt doch überhaupt keine Ahnung, wie man Anhänger für Charmarmbänder herstellt. Meint ihr wirklich, ihr könntet ihnen helfen?“, spottete Rob.

„He, wir haben die großartige Professorin Coleman. Sie kann jedes Problem lösen! Im Ernst, das haben wir doch schon öfter besprochen. Die meisten Fertigungsprozesse sind ähnlich. Es würde mich nicht überraschen, wenn wir ihnen nicht sogar sehr helfen könnten“, gab Pete zurück.

Die Nacht vor dem Audit verbrachten sie in einem Hotel in der Nähe des Galahad-Werks. Am nächsten Morgen fuhren Sie zum Werk und trafen den Werksleiter Don Smithson. Nach dem Austausch von Höflichkeiten machten Patty und Rob eine Tour durch die Fertigung, das Lager sowie die Versand- und Verwaltungsbereiche. Nach der Tour war es bereits Mittag. Pete hatte in der Zeit die Fertigungslinie beobachtet und Produktivitätsdaten gesammelt. Während eines späten Mittagsessens fragten sie Smithson nach einigen weiteren Produktions- und Kostendaten. Dann baten sie Smithson um zwei Stunden Zeit, um eine Zusammenfassung ihrer Erkenntnisse zu erstellen.

Nach der Durchführung aller erforderlichen Berechnungen fertigten Patty und ihr Team eine Powerpoint-Präsentation an. Smithson hatte einige der Prozessingenieure und den Produktionsleiter Ervin „Bud“ Clark zusammengetrommelt. Clark war ein einschüchternder und anscheinend jähzorniger Mann mit markanten Gesichtszügen.

Patty begann die Besprechung, indem sie die Stärken des Betriebs hervorhob. Das Werk war so sauber, das man es nur als makellos beschreiben konnte. Die Produktionsmitarbeiter schienen alle sehr engagiert zu sein und die Qualität der angefertigten Anhänger war ausgezeichnet. Bud Clark strahlte, als Patty diese Informationen bekannt gab. Dann kam sie auf das Verbesserungspotenzial zu sprechen.

„Das größte Verbesserungspotenzial ist die Verfügbarkeit der Fertigungslinie. Anhand der uns bereitgestellten und von uns gesammelten Daten haben wir eine Verfügbarkeit von 30 % berechnet“, begann Patty.

Zu diesem Zeitpunkt lief Clark rot im Gesicht an und verlangte: „Was meinen Sie mit Verfügbarkeit, Dr. Coleman?“

„Ganz einfach die Zeitspanne, die Ihre Fertigungslinie während einer 8-Stunden-Schicht in Betrieb ist“, antwortete Patty.

Jetzt bebte Clark vor Zorn: „Das ist die größte Beleidigung, die ich jemals gehört habe. Meine Linien laufen beinahe 100 % der Zeit. Smithson, lass uns diese Schlauberger von der Eliteuniversität rausschmeißen. Sie verschwenden nur unsere Zeit!“, murrte er.

Smithson beruhigte Clark und meinte dann zu Patty: „Dreißig Prozent scheint sehr niedrig zu sein, wie haben Sie das berechnet?“

„Wir haben zwei Verfahren angewendet. Rob und ich haben anhand der von Ihnen bereitgestellten Produktionskennzahlen die Verfügbarkeit berechnet und Pete hat die Fertigungslinie beobachtet und Messungen vorgenommen. Beide Verfahren ergaben eine Verfügbarkeit von ca. 30 %“, erläuterte Patty.

Jetzt explodierte Bud Clark. „Meine Linien laufen beinahe 100 % der Zeit. Etwas anderes glaube ich einfach nicht“, schrie er wütend.

„Dr. Coleman, können Sie uns einige der Details erläutern, wie Sie die 30 % berechnet haben?“, fragte Smithson besänftigend.

„Natürlich. Pete hat die Linien vom Beginn der Schicht bis zum Ende der Mittagspause beobachtet, d. h. von 8:00 Uhr bis 13:00 Uhr“, erläuterte Patty.

„Nun, das zeigt eindeutig, dass Sie unsere Arbeitszeiten überhaupt nicht kennen. Die Mittagspause ist um 12:30 beendet!“, rief Clark zornig dazwischen. Er war so aufgebracht, dass ein Gesicht hochrot war und er vor Zorn bebte.

„Das stimmt“, warf Patty ein. „Warten wir die Erläuterung von Pete ab.“

„Theoretisch beginnt die Mittagspause um 12:00 Uhr. Die Arbeiter haben die Maschinen heute jedoch bereits um 11:48 Uhr heruntergefahren. Die Mittagspause endet offiziell um 12:30 Uhr, aber als die Arbeiter endlich wieder an ihren Stationen waren, war es beinahe 12:45 Uhr. Die Maschinen liefern erst wieder um 12:55 Uhr. Die dreißigminütige Mittagspause dauerte heute also tatsächlich eine Stunde und fünf Minuten“, erklärte Pete.

„Oh je, was für eine Überraschung“, meinte Smithson.

Bud Clark schien wie betäubt, warf dann jedoch verärgert ein: „Es ist unmöglich, dass diese zusätzliche Mittagszeit eine Verfügbarkeit von lediglich 30 % erzeugt!“

„Das stimmt, aber die 15-Minuten-Pause um 10:00 Uhr hat tatsächlich 35 Minuten gedauert“, erwiderte Pete.

Jetzt warf Smithson Clark verärgerte Blicke zu.

„Bud, was ist hier los?“, fragte er.

Patty glaubte, es sei an der Zeit für einige beruhigende Kommentare.

„Um ehrlich zu sein sehen wir diese Art von Situation bei den meisten Audits“, sagte Patty wohlwollend.

„Mal sehen, was Pete noch zu sagen hat“, sagte Clark verdrießlich.

„Die Arbeit startet um 8:00 Uhr, die ersten Teile werden jedoch erst gegen 8:30 Uhr gefertigt. Außerdem werden bei den meisten Maschinen zwei- bis viermal pro Tag neue Jobs eingerichtet. Theoretisch sollte das 15 Minuten dauern, in der Praxis beläuft sich die Zeit jedoch eher auf 45 Minuten“, fuhr Pete fort.

„Also liegt unsere Verfügbarkeit bei all diesen Ausfällen nur bei 30 %?“, stöhnte Smithson.

„Ja“, antwortete Pete.

Patty zeigte dann, inwieweit die Produktionsdaten der letzten 3 Monate die Verfügbarkeit von 30 % unterstützten.

„Die gute Nachricht ist, dass Sie Ihren Gewinn mehr als verdoppeln können, wenn sie die Produktivität lediglich 10 % erhöhen“, fügte Patty fröhlich hinzu.

„Das kann ich mir nur schwer vorstellen“, erwiderte Clark aufgeregt mit rotem Kopf.

„Ich auch nicht. Wenn ich die Produktivität um 10 % erhöhe, kann ich nur 10 % mehr Teile verkaufen, sodass der Gewinn nur 10 % steigt“, meinte Smithson.

„Das würde stimmen, wenn Sie keine Fixkosten hätten. Ihre Fixkosten sind jedoch sehr hoch. Jedes zusätzlich verkaufte Teil erbringt mehr Einnahmen, kostet jedoch weniger, da Ihre Fixkosten pro Teil sinken“, erläuterte Patty.

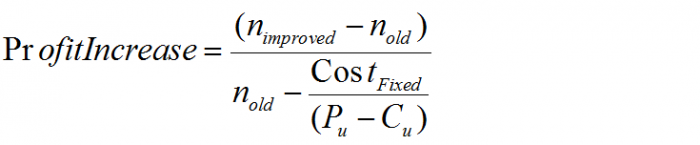

„Ich habe eine Gleichung entwickelt, um dies zu zeigen“, fügte sie hinzu.

„In dieser Gleichung ist nimproveddie Anzahl der nach der Prozessverbesserung täglich produzierten Anhänger – sagen wir 10 % mehr als die derzeitige Menge. noldist die aktuelle Stückzahl pro Tag. Puist der Verkaufspreis der Anhänger und Cusind die Materialkosten. CostFixed entspricht den Fixkosten“, erklärte sie.

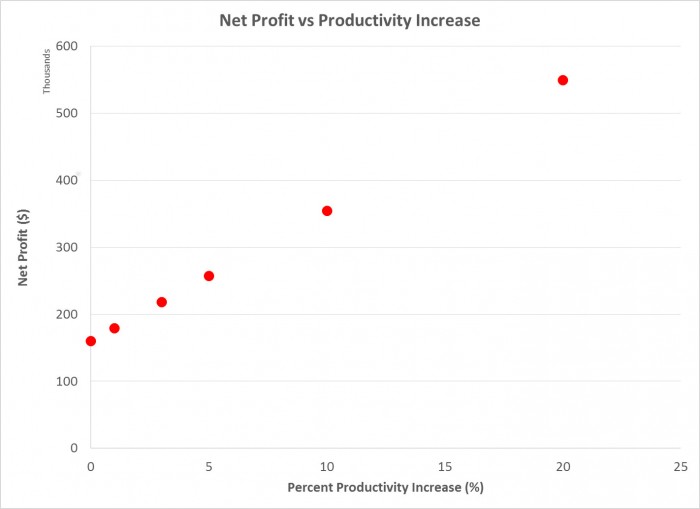

„Ich habe eine Kurve des Gewinns gegenüber der Produktivitätssteigerung anhand der uns bereitgestellten Kosten- und Produktionskennzahlen gezeichnet. Beachten Sie, dass der aktuelle Gewinn ca. 160.000 Dollar im Jahr beträgt. Bei einer Produktivitätssteigerung von 10 % erhöht sich der Gewinn auf 360.000 Dollar jährlich“, fuhr Patty fort.

Abbildung. Pattys Grafik der Gewinnsteigerung gegenüber der Produktivitätssteigerung.

Sowohl Smithson als auch Clark saßen sprachlos auf ihren Stühlen. „Wenn wir die Produktivität nicht um 10 % erhöhen können, sollte man uns feuern“, meinte Clark ergeben.

Im Anschluss folgte eine Diskussion, wie man die Produktivität steigern könnte. Größtenteils drehte es sich um Möglichkeiten, die Abschaltung der Maschinen zu reduzieren oder ganz zu eliminieren. Smithson und Clark waren bei der Diskussion beide wie elektrisiert und bedankten sich bei Patty, Rob und Pete.

„Haben Sie abgesehen von der Produktion noch andere Punkte bemerkt, mit denen wir die Kosten reduzieren könnten?“, fragte Smithson.

„Sie könnten mit einer besseren Bestandskontrolle recht viel sparen“, antwortete Rob.

„Hier bin ich fein raus, Smithson“, lächelte Clark.

„Für die Bestandskontrolle bin ich zuständig“, gab Smithson zu. „Was haben Sie herausgefunden?“

„Nun ja, Sie haben mehr Bestand, als Sie benötigen. Uns ist vor allem ein Silberblock in der Größe eines Mikrowellenofens im Lager aufgefallen. Wir haben den Wert auf ca. eine halbe Million Dollar berechnet. Ich habe einige Mitarbeiter gefragt, die seit mehr als 15 Jahren für das Unternehmen tätig sind, und sie meinten, der Block sei schon immer hier gewesen“, erklärte Rob.

„Der Block ist so groß und schwer, dass wir niemals wussten, wie wir ihn bearbeiten sollen. Daher haben wir die Entscheidung hinausgeschoben. Aus Wochen wurden Monate und aus Monaten Jahre“, erläuterte Smithson traurig.

„Darüber hinaus habe ich in der Versandabteilung, die zwar sehr sauber ist, zahlreiche Versandkartons dieselben Größe gefunden, die nur teilweise genutzt waren. Die Mitarbeiter teilten mir zudem mit, sie müssten gelegentlich nach Teilen für die Produktion oder den Versand suchen“, fuhr Rob fort.

Smithson saß in seinem Stuhl und sah betrübt aus.

„Schätzungen von Dell zufolge belaufen sich die Kosten für eine Woche Bestand auf ca. 1 % des Bestandswerts. Sie haben ca. 30 Wochen Bestand. Wir schätzen, dass Ihre Bestandskosten höher als Ihr Gewinn sind“, erklärte Rob.

„Ich wollte sicherstellen, dass immer genügend Materialien da sind“, fügte Smithson leicht defensiv hinzu.

„Ein lobenswertes Ziel, das jedoch auch mit 5 oder höchstens 10 Wochen Bestand erreicht werden kann“, antwortete Rob.

Die Gruppe begann, über Möglichkeiten der Bestandsreduzierung zu sprechen, und erstellte einen Plan. Unser Trio stimmte zu, in sechs Wochen zurückzukommen und die Fortschritte in puncto Produktivität und Bestandskontrolle zu bewerten.

Auf der Fahrt zurück zur Eliteuniversität merkte Rob, dass Patty und Pete etwas nachdenklich waren.

„He ihr beiden, was ist los?“, fragte Rob.

„Das ist alles wie ein Déjà Vu“, lachte Pete.

„Das erste Produktivitätsproblem, bei dem uns der Professor bei ACME geholfen hat, war wirklich überraschend ähnlich“, stimmte Patty zu.

„Das war das erste unserer vielen Abenteuer mit dem Professor, vor viel zu vielen Jahren“, meinte Pete.

Patty stimmte zu und Rob bemerkte ein wenig Wehmut in ihrer Stimme ...

Danke,

Dr. Ron

Connect with Indium.

Read our latest posts!