金锡共晶焊料

金锡共晶焊料(AuSn20,即按重量分数计算:金80%,锡20%)适用于要求高可靠性、高熔点焊点的各种应用。这些应用包括芯片粘接乃至陶瓷封装的密闭性盖封粘接。被用于LED或射频氮化镓器件的芯片粘接合金时,空洞就会成为非常关键的问题。在这类应用中,芯片必须能够经受超高的电流(由于芯片的面积较小,所以电流密度很高),但为了最大化器件使用寿命和效能,必须将其保持在尽可能低的温度下。唯一可行的方法是高效耗散芯片表面的热能(使Tj最小化),这就要求最大化芯片和引线框(或子基板)之间的热传递。目前有三种常用的方法可实现这一目标:

- 提高芯片粘接材料的导热率(K)

- 降低芯片与引线框之间粘接层厚度

- 最小化空洞

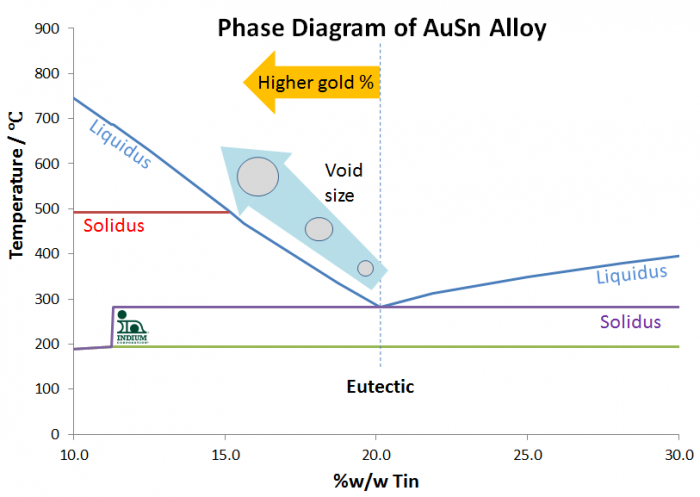

注意在2和3之间往往需要进行权衡,因为最小化粘接层会增加空洞的数量。因此实际上,通常使用的最小厚度约为10微米(0.4密耳)。更小的粘接层还会减少芯片和基板的镀金层,导致合金无法达到理想的共熔状态,而这种作用常被忽略。金锡相图细节(如下图所示)展现了合金中金的含量的改变对液相线(甚至可能是固相线)造成的主要影响。随着液相线的攀升,合金也越来越倾向于“冻结”空洞。也就是说,空洞既不会随着内部压力的下降而缩小,也不会随着焊料在共熔点凝固而达到其自然状态下的最小尺寸,而是以更大的尺寸被定在正在凝固的合金里。

显然,如果要保持锡金的质量比为1:4,可通过最小化金属镀层上金的含量或者调节所用焊料中锡的含量来实现,这样就能在最终焊点中实现共熔态。

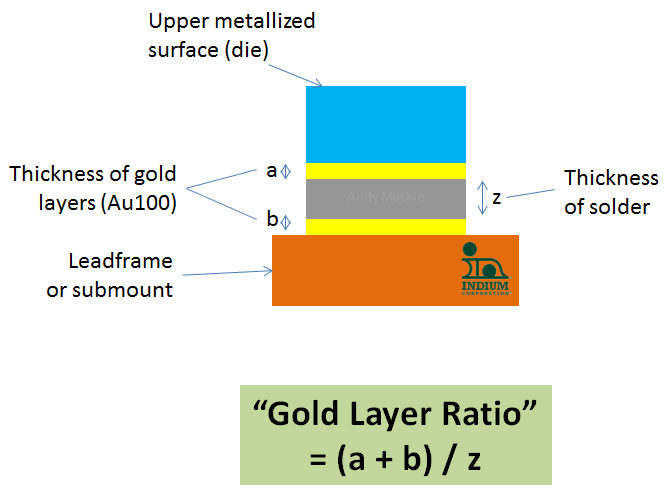

思路之一是控制好镀层中金的总量与焊料厚度的比例。如果焊料是与待焊接表面的面积比为1:1的预成型焊片,那么它也是预成型焊片的厚度(如下所示)。这就是“金层比(Gold Layer Ratio)”。

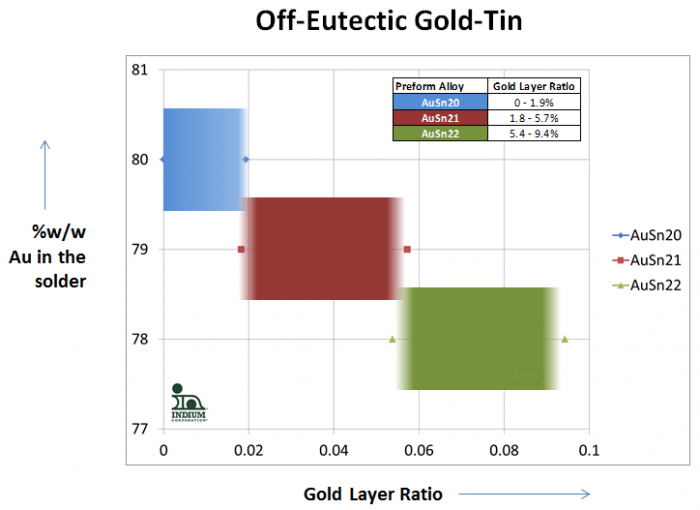

使用金层比这种方法能引导您找到最佳“非共熔”的金锡合金,以使金锡共熔焊点中的空洞最小化,并将合金密度和金属密度作为指南,为焊点的形成构建简单的模型(如下所示)。

例如,如果您在镍/钨上使用厚度为0.2微米(200纳米)的金层作为芯片的镀层,在镍上使用了厚度为0.4毫米(400纳米)的金层作为基板(镀)层,同时金/锡预成型焊片的厚度为15微米,那么金比率为0.04。这表示使用Au79Sn21非共熔焊料制作的预成型焊片是最大限度减少空洞的最佳选择。

这些合金的增量一般为1%(AuSn21、AuSN22),供货形式包括预成型焊片、焊锡线、焊锡球和焊锡膏。而且因金含量更少,价格比标准AuSn20合金略低。

我们将竭诚满足您对焊料的需求,请立即联系我们!

祝您愉快!

Andy

Connect with Indium.

Read our latest posts!