Preformas reforzadas de soldadura para alta confiabilidad y baja formación de vacíos | DOE de formación de vacios

Esta es la cuarta de una serie de publicaciones en el blog que habla sobre las preformas reforzadas de soldadura para alta confiabilidad y baja formación de vacíos. Esta publicación se enfocará en la experimentación sobre la formación de vacíos y en cómo Avoid The Void™.

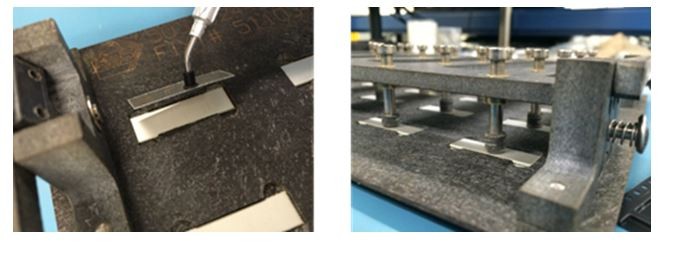

El trabajo realizado anteriormente demuestra que reforzar la preforma de soldadura dará como resultado uniones de soldadura con una línea de unión más consistente y fiable. Sin embargo, la formación de vacíos es otro factor importante que se debe considerar al soldar. Con tantos materiales y variables de proceso posibles, al principio no estaba claro cómo afectarían estas variables a la formación de vacíos. Por lo tanto, se desarrolló una probeta y DOE de prueba para evaluar tales variables. El accesorio que se diseñó para sostener las piezas durante el proceso de reflujo se ilustra a continuación.

Los sustratos miden 0,354 x 1,26 pulgadas y se recubren mediante inmersión en estaño. En medio de estos sustratos se encuentra una preforma reforzada de soldadura SAC305. Se aplicaron cinco gramos de presión a las probetas para forzar el colapso de la soldadura durante el reflujo. El perfil de reflujo del aire era lineal a aproximadamente 1°C/s con una temperatura máxima de aproximadamente 245°C.

Cuando se desarrolló el DOE, se seleccionaron diversas variables de fabricación de preformas reforzadas para evaluar el impacto sobre la formación de vacíos de la unión de soldadura:

-

La primera variable fue la cantidad de cobertura de soporte. Esto se refiere a la cantidad de metal de soporte que se incrusta en la preforma. En este experimento, se utilizaron dos versiones denominadas LM y SM. La versión LM se empacó de manera menos densa con metal de soporte. La versión SM tiene al menos 3 veces la densidad de empaque, lo que significa que más metal de soporte se incrustó en una preforma de igual tamaño.

-

La segunda variable fue el grosor del soporte. En este experimento, se estudiaron espesores de 0,004 y 0,008 pulgadas.

-

La tercera variable fue el grosor total de la soldadura. Como se mencionó anteriormente, la soldadura debe ser más gruesa que el espesor del metal de soporte. Este experimento analizó preformas con espesores de 0,010, 0,012 y 0,016 pulgadas.

-

La variable final fue el porcentaje de flux. Se analizaron dos porcentajes de flux de 1% y 2%. Para cada etapa, 25 cupones se pasaron por reflujo.

En mi próxima publicación discutiré los resultados de esta prueba y les contaré si pudimos Avoid the Void (evitar los vacíos).

Hasta la próxima,

Adam

Connect with Indium.

Read our latest posts!