Prueba de rendimiento del flux de soldadura de olas del Proyecto 99 Pruebas de corrosión

La prueba de corrosión, también conocida como "prueba de espejo de cobre", difiere de la prueba de probeta de cobre, ya que determina cualitativamente la corrosividad del flux antes del reflujo en lugar de después del reflujo. Esta prueba es muy simple y, en cierto modo, algo arcaica. El vehículo de prueba es una lámina de microscopio que ha sido recubierta en un lado con una capa muy delgada de cobre. Para realizar la prueba se deja caer el flux crudo en el lado de cobre de la lámina. A efectos de comparación, también se añade a la lámina un flux de control que consiste sólo de resina y solvente de alcohol. El control es necesario en caso de que el espejo esté defectuoso. También le indicará si hay factores ambientales que podrían contribuir a la corrosión. El flux de resina sin activadores nunca debería corroer un espejo de cobre.

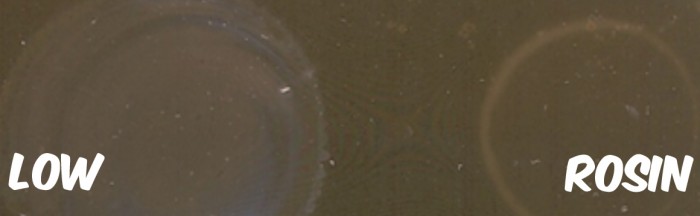

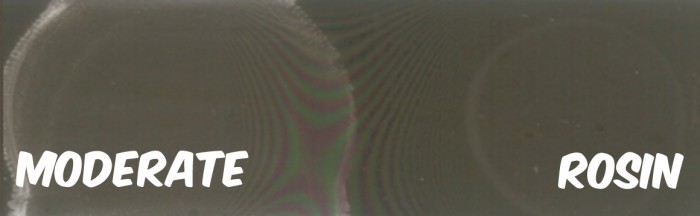

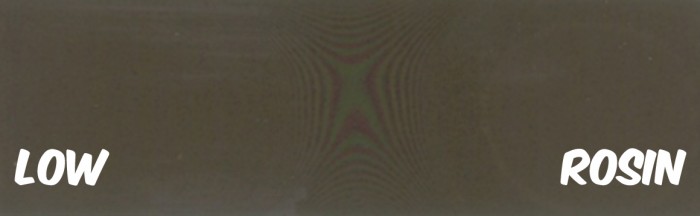

Una vez preparados, los portaobjetos de muestra se añejan durante 24 horas bajo condiciones de temperatura y humedad controladas. Luego, se examinan para ver cuánto, y en qué grado, el flux ha comenzado a corroer el cobre. La corrosividad se identifica en el tercer carácter del código de designación J-STD:

L = baja actividad / corrosividad

M = actividad / corrosividad moderada

H = actividad / corrosividad alta.

Tres de los fluxes del Proyecto 99 son de baja actividad (L) porque, aparte de manchar el cobre, no reaccionaron con él. Sin embargo, el Guerrero de las Sombras (o WF-9958) (abajo a la derecha) muestra un halo donde comenzó a atacar al cobre un poco; por lo tanto, lo hemos clasificado como un flux tipo M. La designación M no significa nada en cuanto a la fiabilidad post-soldadura del flux; es sólo un indicador de la actividad del flux. Por ejemplo: al comparar el Alquimista (WF-9955) con el Guerrero de las Sombras, el Guerrero de las Sombras es el flux más fuerte.

Aunque la prueba de espejo de cobre se utiliza ampliamente para la clasificación de fluxes, es algo anticuada y no tiene relación con el entorno de producción. Típicamente, los fluxes de olas se pulverizan sobre las placas de circuito y luego pasan inmediatamente por el ciclo de precalentamiento y después por la propia ola. Nunca se aplicaría un flux de olas a la placa de circuito para luego añejar 24 horas antes de pasar por la máquina de soldadura por ola o por soldadura selectiva, puesto que tal cosa invalidaría la prueba.

El beneficio de un flux M consiste en que reduce el número de defectos de soldadura cuando se compara con fluxes L similares. Para una buena fiabilidad, es mejor mirar la prueba de corrosión post-soldadura, así como también las pruebas de SIR y electro-migración post-reflujo para determinar si un flux es seguro para usar en sus montajes.

Si desea aprender más sobre nuestros fluxes de olas de nuestro Proyecto 99 o sobre los procedimientos bajo los cuales fueron probados, contácteme en el correo electrónico ebastow@indium.com o visite www.indium.com/project99.

Connect with Indium.

Read our latest posts!