parvenir à un contrôle de la ligne de jointure d'un brasage uniforme entre le substrat et la plaque de base dans les IGBT : Partie I

Les prochains articles viennent de mes collègues Karthik Vijay, Directeur technique d'Indium Corporation pour l'Europe et Liam Mills de TT Electronics Power and Hybrid. Ils ont fait de l'excellent travail à l'aide de la technologieInFORM® afin de fabriquer des joints de brasage plus fiables à un prix inférieur à celui des techniques traditionnelles.

– Tim Jensen

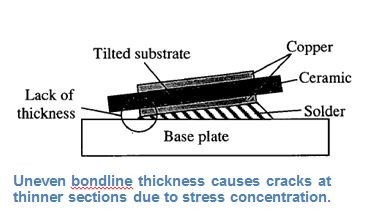

Lorsque des épaisseurs de ligne de jointure de brasage existent entre le substrat et la plaque de base d'un module IGBT, la tension est plus concentrée sur les partie les plus fines1. Cette tension peut entraîner la délamination et l'échec prématuré pendant la durée de fonctionnement du module.

Le secret de la prévention de cette délamination consiste à obtenir une épaisseur de ligne de jointure uniforme ce qui se fait traditionnellement en agrafant et en coupant des soudures à fil sur la ligne de jointure et aux coins du substrat/plaque de base. Ensuite, un brasage régulier est effectué.

Le problème avec cette méthode est qu'il y a des coûts supplémentaires associés aux étapes de traitement additionnelles de la soudure à fil, de la découpe et du retrait de la patte de soudure. Mon collègue Liam et moi-même voulions voir s'il existait un moyen d'économiser du temps et de l'argent en modifiant la procédure.

Les parties II et III de cette série se pencheront sur une étude de partenariat de travail dans laquelle TT Electronics Power and Hybrid a cherché à éliminer ces étapes de traitement supplémentaires. Dans cette étude, TT Electronics Power and Hybrid a préparé des échantillons de test à l'aide de InFORMS®, qui ont été évalués dans les installations de test de TT Electronics Semelab , au titre d'une technique alternative pour conserver une épaisseur de ligne de jointure de brasage uniforme. Les InFORMS®sont des préformes de brasage révolutionnaires composés d'une grille métallique tissée intégrée.

Deux techniques de fabrication ont été testées pour une application aérospatiale avec des spécifications de fiabilité de cycle thermique de -55/+150°C, 1 500 cycles passifs. L'échec a été défini comme étant une délamination de plus de 50% de la zone du substrat/plaque de base et une épaisseur de ligne de jointure souhaitée de 200µm d'épaisseur.

Attendez les Parties II et III pour voir comment les InFORMS® s'en sont sortis par rapport aux soudures à fils coupés.

Cordialement,

Karthik Vijay, Indium Corporation, Royaume-Uni, kvijay@indium.com et

Liam Mills, TT Electronics Power and Hybrid, Royaume-Uni, liam.mills@semelab-tt.com

Références

1. K. Hayashi & G. Izuta, “Improvement of Fatigue Life of Solder Joints by Thickness Control of Solder with Wire Bump Technique,” ECTC 2002, www.cpmt.org/proceedings/

Translation powered by Avalon Professional Translation

Connect with Indium.

Read our latest posts!