높은 신뢰성과 낮은 기포발생을 위한 강화된 솔더 프리폼 | 정량화 가능 본드 라인 균일성

이것은 높은 신뢰성과 낮은 기포발생을 위한 강화된 솔더 프리폼에 대해 논의하는 블로그 게시 글 시리즈의 세 번째에요. 이 게시 글은 InFORMS®이 본드 라인 균일성에 어떻게 영향을 미치는지와 이것이 왜 고려해야 할 중요한 변수인지 그 이유에 초점을 둡니다.

솔더에 임베디드된 고립은 용융 솔더의 붕괴를 제한합니다. 솔더가 녹을 때 구성요소 무게가 솔더의 표면 장력보다 큰 경우, 그 부분이 솔더로 침몰돼요. 솔더가 고형화될 때, 나머지 구성요소를 위한 교착 상태가 없다면 평면으로 유지되지 않을 수 있어요.

영국 다이넥스 세미컨덕터 (Dynex Semiconductor Ltd.)사에서 제임스 부스와 그의 동료들 및 인듐 코퍼레이션의 카틱 비제이가 수행한 작업에서, 기판에 접합하기 위해서 IGBT 어셈블리에 강화된 솔더 프리폼이 DBC를 사용했어요. 이 연구에서, 95Sn/5Sb 솔더 프리폼이 0.008 인치 고립 두께로 임베디드 되었어요. 대부분의 IGBT와 같은 어셈블리 공정은 플럭스가 없는 진공 리플로우 공정에서 수행했어요. 리플로우 후, 그들은 전체적인 장치 평면성뿐만 아니라 열 주기 신뢰성을 살펴보았어요.

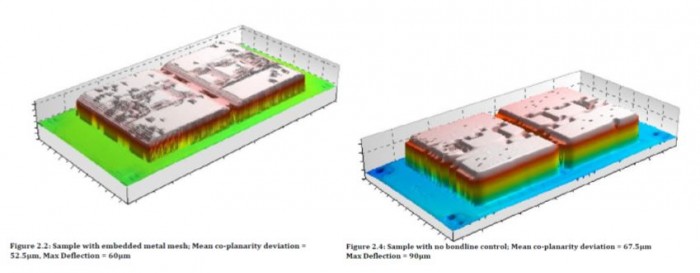

아래 이미지는 표준 솔더 프리폼 (고립 없음)으로 조립된 것 옆에 강화된 솔더 프리폼으로 조립된 IGBT의 레이저 조면계를 보여줍니다. 고립에 내장된 프리폼을 사용하여 조립했을 때, 전체적인 동일 평면성은 평균 편차 52.5 미크론 인폼 대 67.5 미크론 표준 프리폼으로 더 나았어요. 강화된 솔더 프리폼에 대한 최대 처짐은 60 미크론이었던 반면 표준 프리폼은 90 미크론의 최대 처짐이 있었어요. 강화된 솔더를 사용해서 조립된 IGBT가 표준 솔더를 사용한 것 보다 더 나은 동일 평면성을 생산했어요. 강화된 솔더 프리폼은 훨씬 더 균일한 본드 라인 두께를 가지는 솔더 접합을 초래했죠.

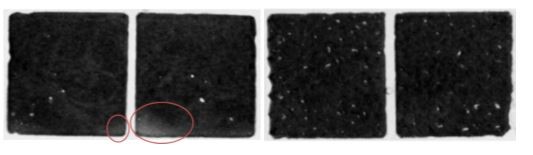

추가적으로, 그들은 한 시간 상주로 -50°C 에서 150°C로부터 열주기를 실행했어요 아래 보여진 C-SAM 이미지는 600 주기 후 표준 솔더와 800 주기 후 강화된 솔더 프리폼의 비교를 나타내요. 표준 솔더는 박리를 보여주는데, 이는 균일한 본드 라인 두께의 결과로 여겨지죠. 심지어 200 추가 주기 후에도 강화된 솔더 접합은 박리가 없음을 보여줍니다. 이것은 본드 라인 균일성이 전반적인 솔더 접합 신뢰성에 긍정적인 영향을 준다는 충분한 증거 제시입니다.

저의 다음 게시 글에서 InFORM® 기포발생 특성을 결정하는 실험 설계에 대해서 말씀해 드릴께요.

그럼 다음 시간까지,

아담

Connect with Indium.

Read our latest posts!