Preformas reforzadas de soldadura para alta fiabilidad y baja formación de vacíos | Consistencia cuantificable de la línea de unión

Esta es la tercera de una serie de publicaciones en el blog que hablan sobre preformas reforzadas de soldadura para alta fiabilidad y baja formación de vacíos. Esta publicación se centrará en cómo las preformas InFORMS® afectan la coherencia de la línea de unión y por qué ésta es una variable importante a considerar.

El soporte que está incrustado en la soldadura limita el colapso de la soldadura fundida. Si el peso del componente es mayor que la tensión superficial de la soldadura cuando la soldadura se funde, la pieza se hundirá en la soldadura. Cuando la soldadura se solidifica, es improbable que permanezca plana a menos que haya un soporte sobre el cual se pueda apoyar el componente.

En el trabajo realizado por James Booth y sus colegas en Dynex Semiconductor Ltd. Reino Unido y Karthik Vijay de Indium Corporation, se usó una preforma de soldadura reforzada en un montaje de IGBT para unir el DBC a la placa de base. En este estudio, se insertó una preforma de soldadura 95Sn / 5Sb con un espesor de soporte de 0,008 pulgadas. El proceso de ensamblaje, como la mayoría de los IGBT, se realizó en un proceso de reflujo de vacío sin flux. Después del reflujo, se examinó la planaridad global del dispositivo, así como también la fiabilidad del ciclo térmico.

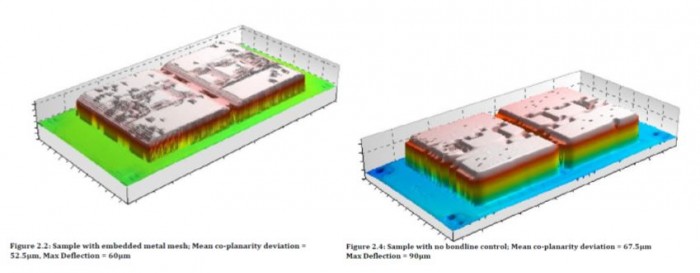

Las imágenes a continuación muestran el perfilómetro láser de un IGBT ensamblado con una preforma de soldadura reforzada junto a un ensamble con una sola preforma de soldadura estándar (sin soporte). Cuando se ensambló utilizando la preforma con el soporte integrado, la coplanaridad global fue mejor, con una desviación media de 52,5 micras para la preforma InFORM frente a 67,5 micras con una preforma estándar. La deflexión máxima para la preforma de soldadura reforzada era de 60 micras mientras que la preforma estándar presentaba una deflexión máxima de 90 micras. El IGBT ensamblado mediante la soldadura reforzada produjo una coplanaridad mejor que aquel con la soldadura estándar. La preforma de soldadura reforzada dio como resultado uniones de soldadura que tienen un espesor de línea de unión mucho más consistente.

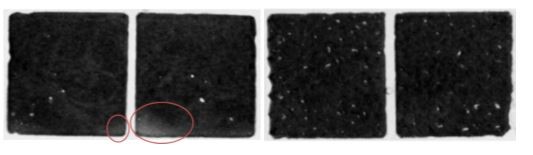

Además, realizaron ciclos térmicos de -50 °C a 150 °C con una duración de una hora. Las imágenes C-SAM que se muestran a continuación comparan una soldadura estándar después de 600 ciclos con una preforma de soldadura reforzada después de 800 ciclos. La soldadura estándar muestra delaminación, y se cree que es el resultado de un espesor de línea de unión inconsistente. Incluso después de 200 ciclos adicionales, la unión de soldadura reforzada no muestra ninguna delaminación. Esto proporciona evidencia suficiente de que la consistencia de la línea de unión tiene un impacto positivo sobre la fiabilidad general de la unión de soldadura.

Mi siguiente publicación discutirá el diseño de experimentos para determinar las características de formación de vacíos de las preformas InFORM®.

Hasta la próxima,

Adam

Connect with Indium.

Read our latest posts!