Preformas reforzadas de soldadura para alta confiabilidad y baja formación de vacíos

Esta es la última de una serie de publicaciones en el blog que habla sobre las preformas reforzadas de soldadura para alta confiabilidad y baja formación de vacíos. Este post se centrará en los resultados de nuestro DOE para averiguar si, de hecho, cumplimos con Avoid The Void™.

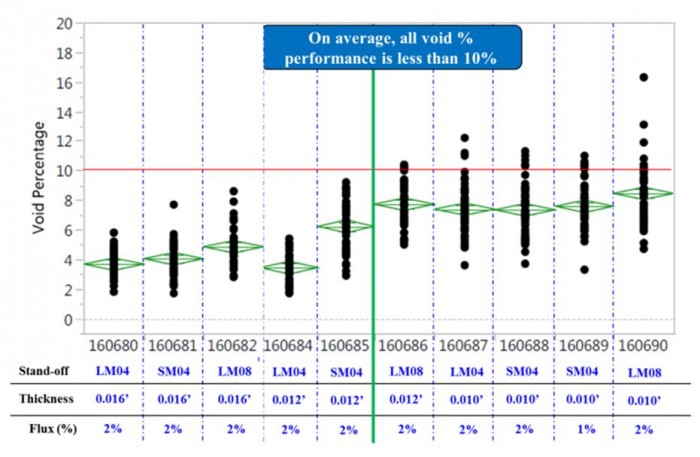

Al analizar los datos de formación de vacíos del DOE, se encontraron algunas diferencias claramente identificables entre los diseños de preformas reforzadas de soldadura. A continuación, se muestra un resumen de los datos.

Para el tipo de soporte, los dos primeros caracteres (LM o SM) se refieren a la cantidad de espaciado. Los segundos dos caracteres se refieren a la cantidad de soporte (04 es 0,004 "y 08 es 0,008"). Todos los diseños mostraron un porcentaje medio de vacíos de menos del 10% Cinco de los diseños no tenían puntos de datos por encima del 10%. Se realizaron más análisis para determinar la importancia de atributos específicos. En este análisis estadístico si el valor de P es inferior a 0,05, la media de al menos uno de los factores es estadísticamente diferente.

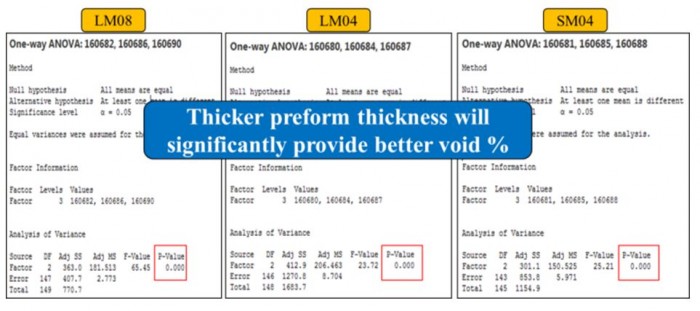

Al observar el impacto del grosor total de la preforma, aislamos el tipo de soporte; por lo tanto, examinamos los conjuntos de datos LM04, LM08 y SM04 por separado. En todos los casos, un grosor total mayor de la preforma resultó en menos formación de vacíos. El resumen de este análisis se muestra a continuación.

Los vacíos escapan de la soldadura fundida debido a la tensión superficial que los fuerza hacia el perímetro. El metal sin fundir en la soldadura fundida podría impedir el paso para que estos vacíos escapen. Al tener más soldadura disponible, los vacíos pueden escaparse alrededor de la matriz metálica antes del colapso completo de la unión de soldadura.

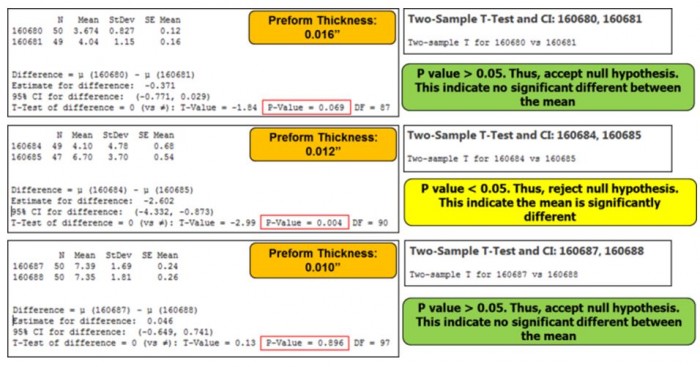

En lo que respecta a la densidad de empaquetamiento del material de soporte, se examinaron individualmente las diferencias de vacíos entre SM y LM para cada grosor total de las preformas. Este análisis se resume a continuación.

Los resultados aquí no son tan claros. Para las reformas de espesores de 0,016" y 0,010", la densidad de empaquetamiento no afectó significativamente el rendimiento de la formación de vacíos. Para el espesor de 0,012", el producto SM fue estadísticamente mejor que LM. Con base en estos resultados, no se puede concluir que la densidad de empaquetamiento tenga alguna influencia sobre la formación de vacíos. Los datos sugieren que, a lo sumo, este factor sólo sería un contribuyente menor a la formación de vacíos.

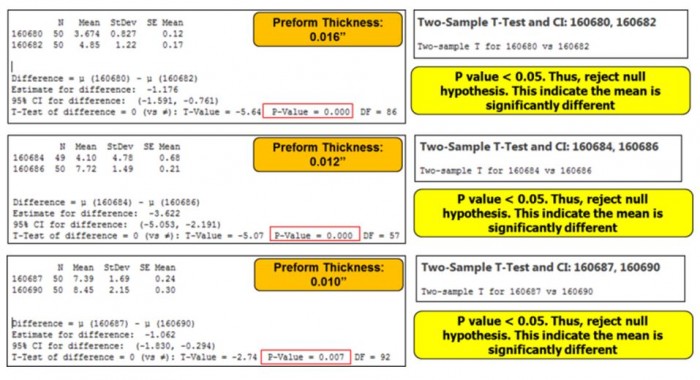

También se examinó el grosor del soporte. En este caso, LM04 se comparó con LM08 para cada uno de los espesores de preforma. Para cada grosor de preforma, el soporte más alto (08) siempre resultó en una mayor formación de vacíos estadísticamente significativa. Esto también se puede explicar con respecto al material de soporte sólido que impide el escape de los vacíos. Debido a que el material 08 es más grueso, tendría más volumen total de metal de soporte incrustado en la preforma con respecto al material 04. Un material más sólido tiene el potencial de impedir la capacidad de los vacíos para escapar de la soldadura fundida. A continuación, se presenta un resumen.

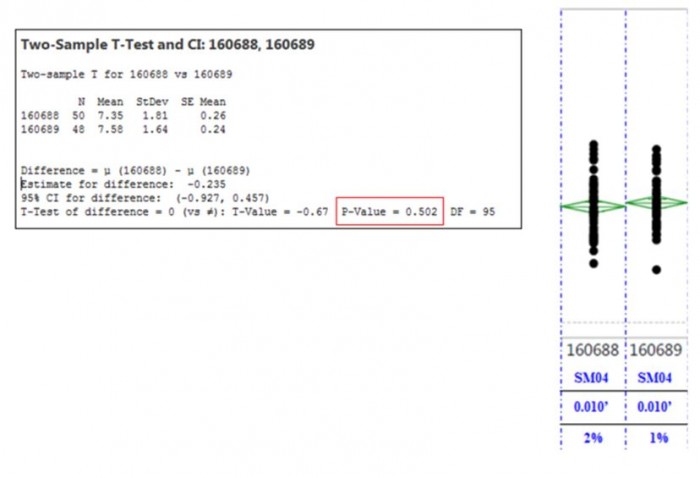

El último parámetro analizado en este estudio fue el porcentaje de flux. Con base en la química de la eliminación y volatilización de óxido, se espera que más flux se traducirá en más formación de vacíos. Básicamente, a medida que el producto pasa por el reflujo, el flux elimina los óxidos de las superficies metálicas. Ese proceso de eliminación de óxido crea un poco de vapor. Además, hay ingredientes inactivos en el flux que se volatilizarán a temperaturas elevadas. Ambos atributos del flux podrían resultar en que el vapor quede atrapado en la soldadura fundida. Sin embargo, el trabajo en este estudio no mostró ninguna diferencia significativa entre los flux de 1% y 2%. Sólo se puede especular que tal vez la diferencia de 1% en el flux no fue suficiente para impactar la formación de vacíos. Este es un área donde se podría trabajar más.

En resumen, los estudios realizados sobre las preformas reforzadas de soldadura muestran que pueden ayudar a mejorar la fiabilidad de las uniones de soldadura al proporcionar una línea de unión de soldadura consistente. El trabajo también muestra que el espesor final de la preforma, la densidad de empaquetamiento del material de soporte y el grosor del soporte se pueden ajustar para impactar la cantidad de formación de vacíos en la unión de soldadura. Mediante un diseño optimizado de la preforma reforzada, está claro que esta tecnología puede producir uniones de soldadura de baja formación de vacíos y alta fiabilidad. Esta tecnología es probablemente más necesaria cuando se trata de componentes más pesados en los que el colapso de la unión de soldadura podría ser excesivo si no se controla. Esta tecnología, que se basa en el soporte sin incurrir en pasos adicionales del proceso (como la costura de unión de alambre para controlar el colapso de la soldadura), puede ahorrar tiempo y dinero para los ensambladores.

Hasta la próxima,

Adam

Connect with Indium.

Read our latest posts!