Avoid The Void™: So identifizieren Sie die Ursachen der Voidbildung beim Die-Attach-Löten

„Wie kann ich die Voidbildung beim Die-Attach-Löten reduzieren?“, ist eine Frage, die mir Kunden aus dem Leistungshalbleitersektor häufig stellen. Eine übermäßige Voidbildung wirkt sich auf Die-Attach-Anwendungen sehr negativ aus. Sie beeinträchtigt die Lötstelle nicht nur mechanisch, da sich an dieser Stelle Risse ausbreiten können, sondern wirkt sich auch auf die elektrische und thermische Leitfähigkeit des Elements aus. Wäre es nicht fantastisch, wenn es zur Lösung dieses Problems eine einfache Antwort gäbe, sozusagen ein Allheilmittel? Leider ist es in der Realität so, dass jeder Fall anders ist.

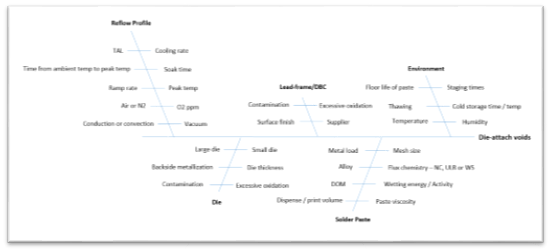

Unabhängig davon sind die verschiedenen Faktoren, die sich auf die Voidbildung auswirken, im Großen und Ganzen bekannt, wobei die Identifizierung der potenziellen Faktoren entscheidend sein kann, um die Grundursache zu bestimmen.

Ein Statistikwerkzeug zur visuellen Abbildung der potenziellen Faktoren ist das Ishikawa- bzw. Fischgrätendiagramm. Es ist auch unter dem Namen Ursache-Wirkung-Diagramm bekannt. Die potenziellen Ursachen bilden dabei die „Fischgräten“, die alle zu der Auswirkung am „Kopfende“ der horizontalen Achse führen können.

Eine derartige Darstellung der potenziellen Ursachen ist bei der Entscheidung hilfreich, worauf die Anstrengungen zur Reduzierung der Voidbildung beim Die-Attach-Löten konzentriert werden sollten. Um die umgebungsbedingten Ursachen zu mindern, sollten Sie unbedingt die Empfehlungen Ihres Lotpastenanbieters zur Lagerung und Handhabung befolgen. Selbstverständlich tragen bewährte Verfahren bei der Handhabung von Die und Lead Frame/DBC zur Minimierung einer Kontamination erheblich zum Kampf gegen die Voidbildung bei. Dies bringt uns zu den zwei verbleibenden Kategorien mit den wahrscheinlichsten Ursachen einer Die-Attach-Voidbildung: das Reflow-Profil und die Lotpaste.

- Das Reflow-Profil kann die Die-Attach-Voidbildung wesentlich beeinflussen, da jeder Aspekt des Reflow-Verfahrens Auswirkungen haben kann. Die Peaktemperatur muss hoch genug sein, um die verwendete Legierung zu schmelzen, eine gute metallurgische Verbindung zu bilden und die Oberflächenspannung des geschmolzenen Lots genügend zu senken, damit die ausgasenden flüchtigen Stoffe des Flussmittels (potenzielle Voidbildung) entweichen können, jedoch nicht zu hoch, um eine mögliche Flussmittelverkohlung und Entnetzung zu vermeiden. Der Zeitraum von der Umgebungstemperatur bis zur Peaktemperatur, der Aufheizgradient und die Haltezeit (falls vorhanden) wirken sich alle auf das Tempo aus, mit dem die flüchtigen Stoffe des Flussmittels aktiviert und ausgegast werden. Die Zeit über Liquidus muss lang genug sein, damit die ausgasenden flüchtigen Stoffe des Flussmittels (insbesondere unter größeren Dies) entweichen können. Ist sie jedoch zu lang, kann ein übermäßiges Ausgasen auftreten, ohne die Möglichkeit, zu entweichen. Schließlich gibt es da noch die Reflow-Atmosphäre. Beim Die-Attach findet das Reflow-Verfahren in der Regel unter Stickstoff oder einem Formiergas statt, da die Void-Anforderungen der meisten Kunden unter Luft nicht einheitlich erreicht werden können. Eventuell muss bei bestimmten Lotpasten der ppm-Wert von O2 unter einem bestimmten Niveau gehalten werden, damit diese effizient arbeiten. Bei leistungsstärkeren Bauelementen wie IGBTs, bei denen die Anforderungen in puncto Voidbildung noch strenger sind, wird inzwischen überwiegend eine Vakuum-Reflow-Anlage verwendet.

- Der letzte und wohl wichtigste Faktor, den wir untersuchen werden, ist die Lotpaste selbst. Die optimale Kombination von Legierung, Flussmittelchemie, Metallbeladung (Gew.-% des Metalls in der Paste) und Pulver (Maschenweite) für Ihre spezifische Anwendung und den jeweiligen Prozess ist die beste Waffe im Kampf gegen die Die-Attach-Voidbildung.

Alle Technical Support Engineers der Indium Corporation (darunter auch ich) stehen Ihnen zur Verfügung, um Sie bei der Auswahl der Lotpaste und Prozessoptimierung zu unterstützen und Avoid The Void™ zu erreichen.

Falls Sie Fragen haben, dann wenden Sie sich unbesorgt an einen von uns.

Connect with Indium.

Read our latest posts!